叶身表面条带对叶片振动疲劳性能影响分析

文/关红,邰清安,范秀杰,李光泽·中国航发沈阳黎明航空发动机有限责任公司

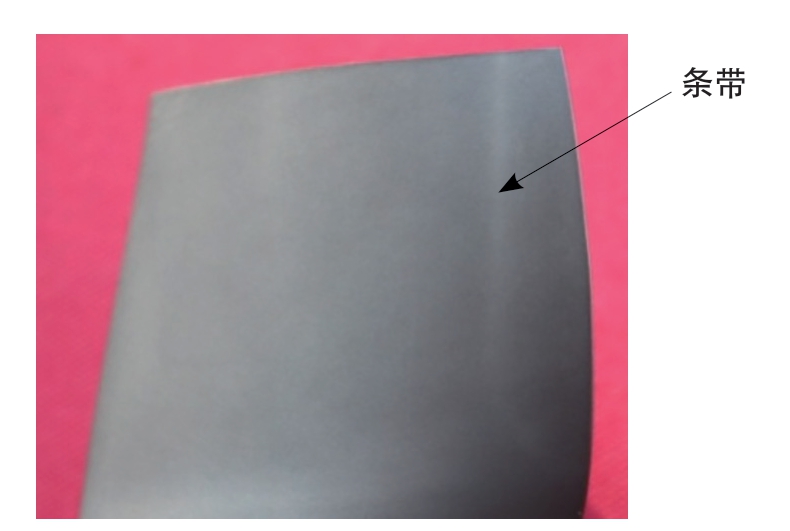

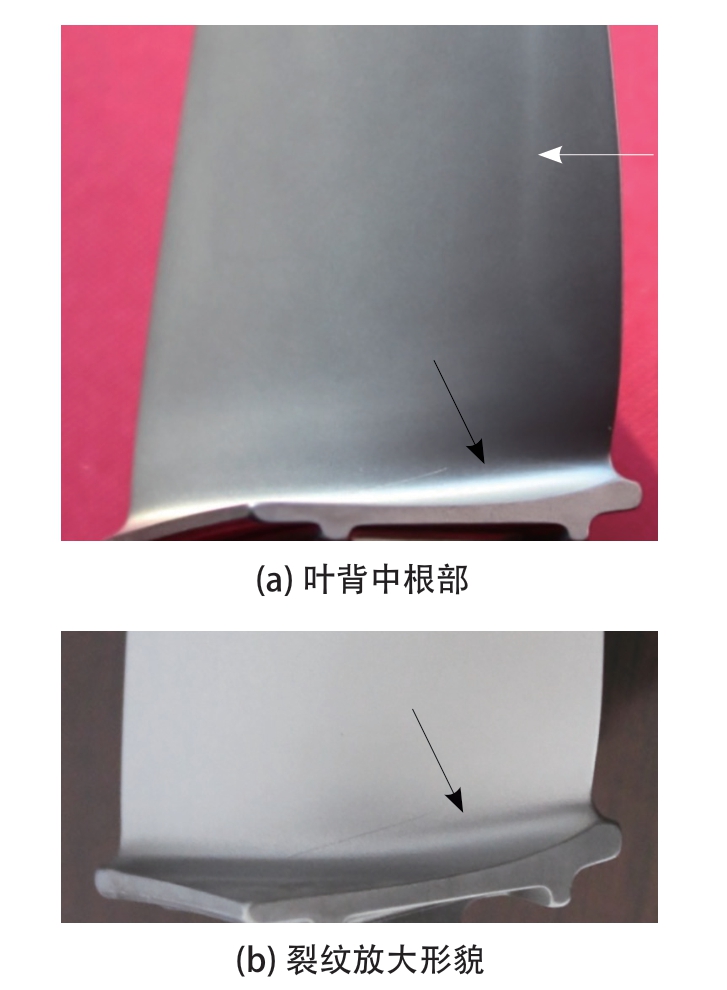

某转子叶片选用钛合金制造,该转子叶片在腐蚀检查时发现每批次有30%~40%数量的叶片表面存在腐蚀条带,经理化分析判断为锻造过程产生的剪切带细晶组织,如图1 所示。通过解剖分析条带区的化学成分、显微硬度与基体无明显差异;条带区晶粒不具有明显织构。由于无法量化其对叶片性能和寿命的影响,简单的直接报废处理无疑会造成周期变长和成本的巨大损失。叶片振动疲劳试验是综合考核产品使用性能的有效方法之一,因此,急需开展相关振动疲劳测试工作,确定断裂产生的原因和断口性质,为后续处理类似问题提供支撑。

图1 带有条带痕迹的钛合金叶片

试验方法

振动疲劳检测

选取某级叶片中含条带叶片30 片,编号1#~ 30#分为A、B 两组,每组各15 片分别进行振动疲劳检测。A 组:含有一条贯穿条带的叶片;B 组:含有一条未贯穿条带的叶片。

荧光检测

对振动疲劳有裂纹叶片进行荧光检测,确定裂纹部位。

开裂叶片断口分析

将振动疲劳有裂纹的叶片进行裂纹断口分析。

试验结果与分析

条带叶片的振动疲劳检测

采用榫头固持状态考核A 组、B 组的某级转子叶片的1 ~3 阶频率,测量3 片叶片的一阶弯曲振动应力分布,确定最大振动应力位置,最后考核A 组、B 组的某级转子叶片一阶模态下的中值振动疲劳寿命(榫头开裂为无效叶片)。

图2 夹紧力与固有频率关系图

⑴叶片固有频率测试。叶片正式测频之前先确定夹紧力矩大小,夹紧力矩的大小由试验确定。夹紧力矩与固有频率关系如图2 所示,当试验系统不变时,对叶片逐渐加大夹紧力矩(横向顶紧叶片的螺栓的夹紧力矩),叶片固有频率值会逐渐升高,而当夹紧力加到某一定值时,固有频率不再升高,此时的夹紧力矩即为叶片频率测试的夹紧力矩。本次试验夹紧力矩为60N.m。叶片固有频率测试通过锤击法,经过传递函数分析完成叶片1 ~3 阶固有频率测试。

⑵叶片应力分布。在一阶弯曲频率下测量叶片表面的应力分布,确定应力最大区域。应变片贴在振动应力较大的地方,即叶片叶盆的进、排气边缘,叶背的中部。本试验应变片粘贴位置如图3 所示。

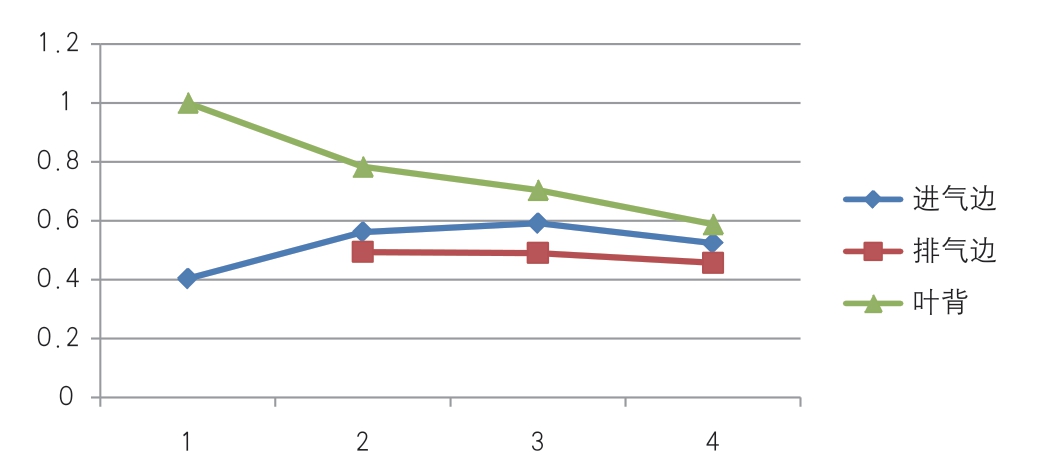

将贴好应变片的叶片分别安装到电磁振动台上,调整振动台的激振力大小,使之达到一弯共振状态,记录数据。应力分布试验数据见表1(表中数据是对单片叶片最大值的归一化值),应力沿叶高分布曲线见图4。由试验数据和曲线均可看出,最大应力区域在叶背根部。

图3 应变片粘贴位置示意图

图4 应力沿叶高分布曲线图(2 号件)

表1 叶片应力分布试验数据(相对值)

⑶叶片应力-幅值标定试验。标定试验为随机抽取三件叶片,在叶背应力最大区域贴应变片,经过反复贴片对比,确定三件叶片的最大应力点均在9#位置(叶背根部),具体位置如图5 所示。

图5 标定试验应变片粘贴位置示意图

在一弯共振频率下,调整振动台的激振力,读取不同激振力下叶尖的振动幅值(振动幅值测试精度为0.01mm)和应力值,利用最小二乘法进行直线拟合,经计算确定幅值与应力的对应关系。

⑷叶片中值疲劳强度考核试验。采用升降法,完成A、B 两组叶片中值疲劳强度考核试验。根据相关公式,得到一条贯穿条带叶片的中值疲劳极限值为490MPa;一条未贯穿条带叶片的中值疲劳极限值为480MPa。

断裂叶片荧光检测结果

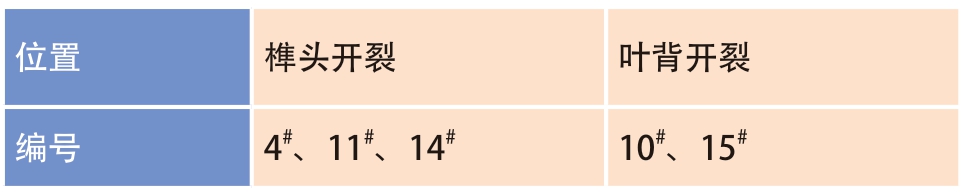

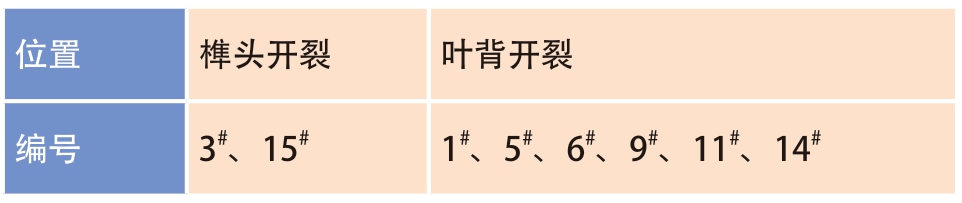

将A、B 两组断裂的叶片进行了荧光检测,检查结果见表2、表3。

振动疲劳试验叶片断口组织分析

⑴宏观观察。送检的叶片在距排气边约6mm 处存在一条基本平行于排气边的贯穿性白色亮带,从叶尖一直延伸到距缘板约15mm 后拐向排气边,最终消失在距缘板8mm 处,见图6(a)中白色箭头。

叶片裂纹发现在叶背中根部,为斜线状,与缘板表面约成20°夹角,长约10mm,见图6(a)中黑色箭头,裂纹放大形貌见图6(b)。

表2 A 组检测结果

表3 B 组检测结果

图6 裂纹叶片宏观形貌

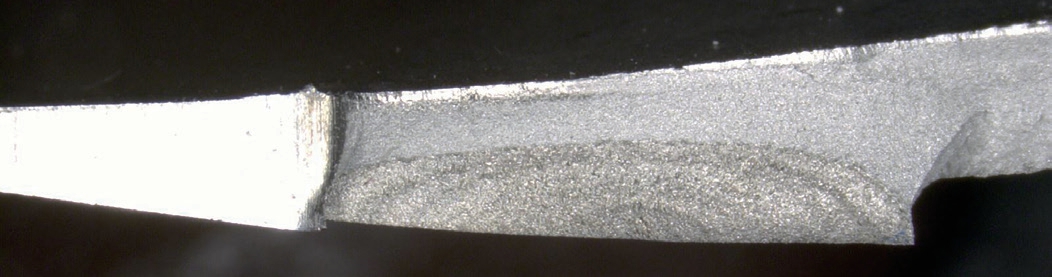

⑵断口观察。将该叶片裂纹打开,观察断口宏观及微观形貌。裂纹断口宏观形貌如图7 所示,从图中可见,裂纹断口平坦,颜色为暗灰色。断口上有明显的扩展弧线,扩展深度占整个断口的约3/5。从弧线反向归集,裂纹断口起始于叶背表面。

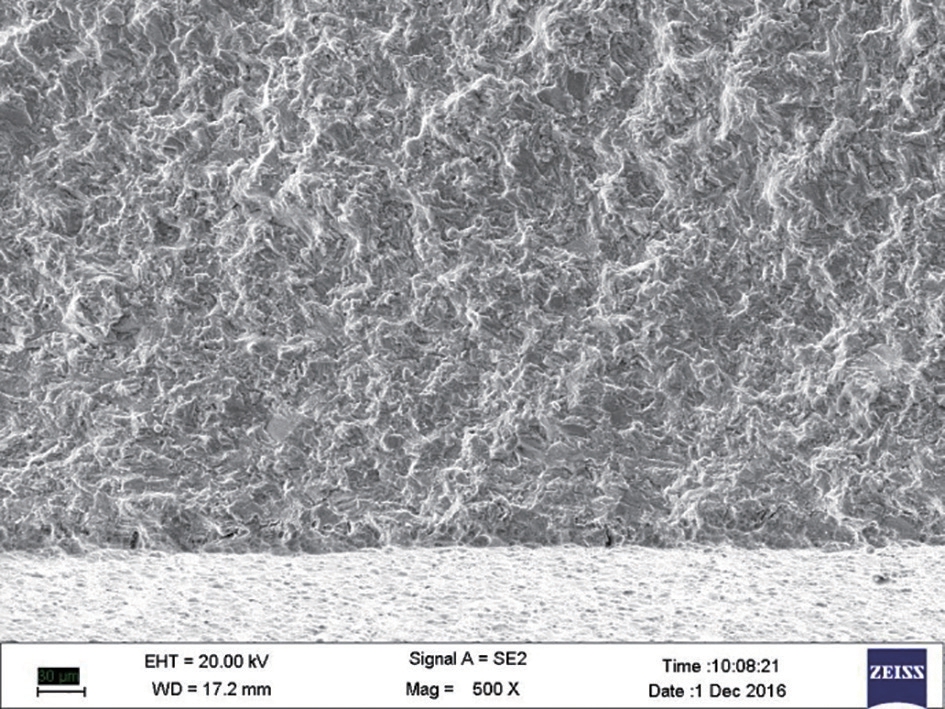

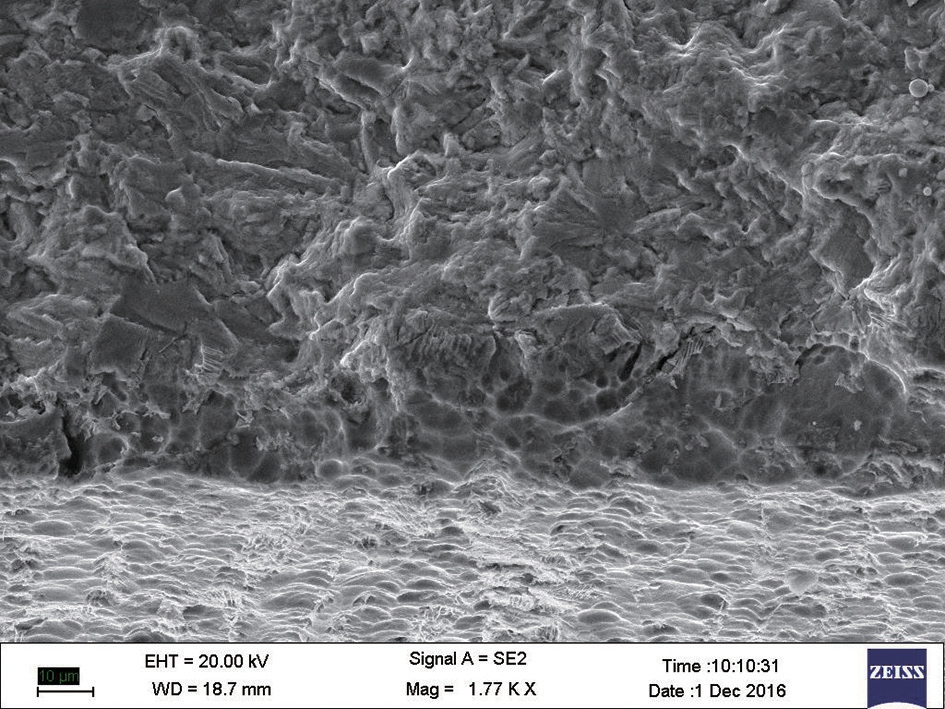

将断口放入扫描电镜进一步放大观察断口形貌,相关图片见图8 ~图11。

图7 裂纹断口宏观形貌

图8 断口源区形貌

图9 断口源区放大形貌

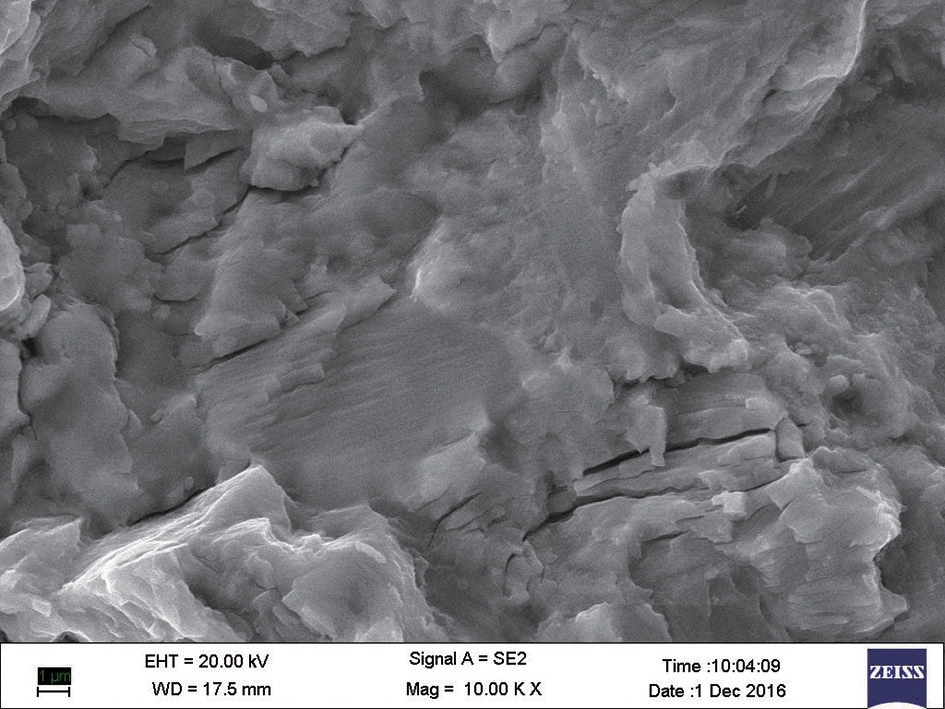

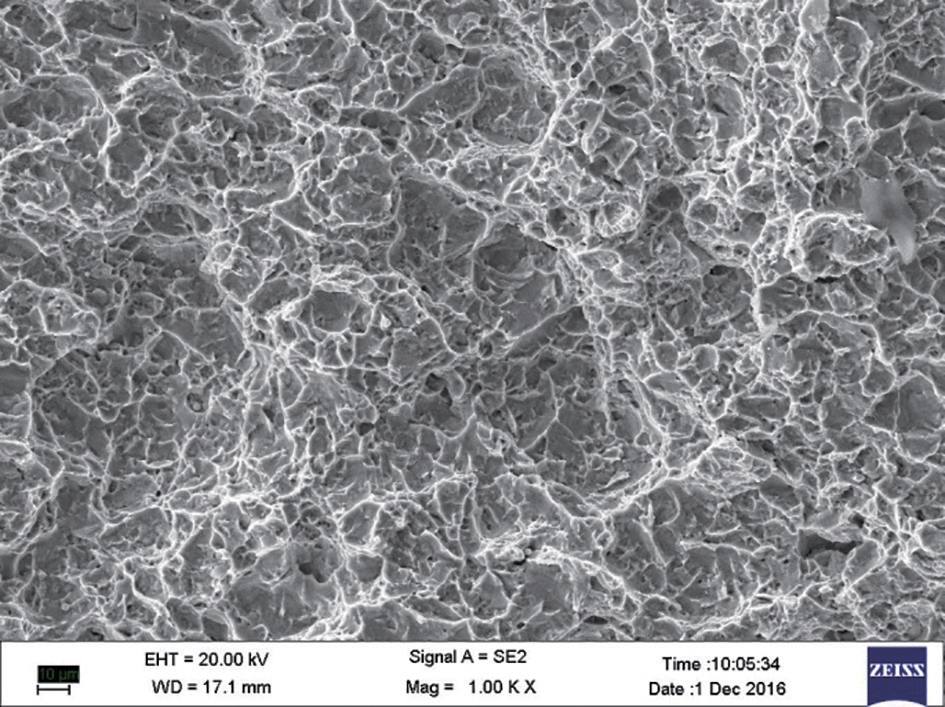

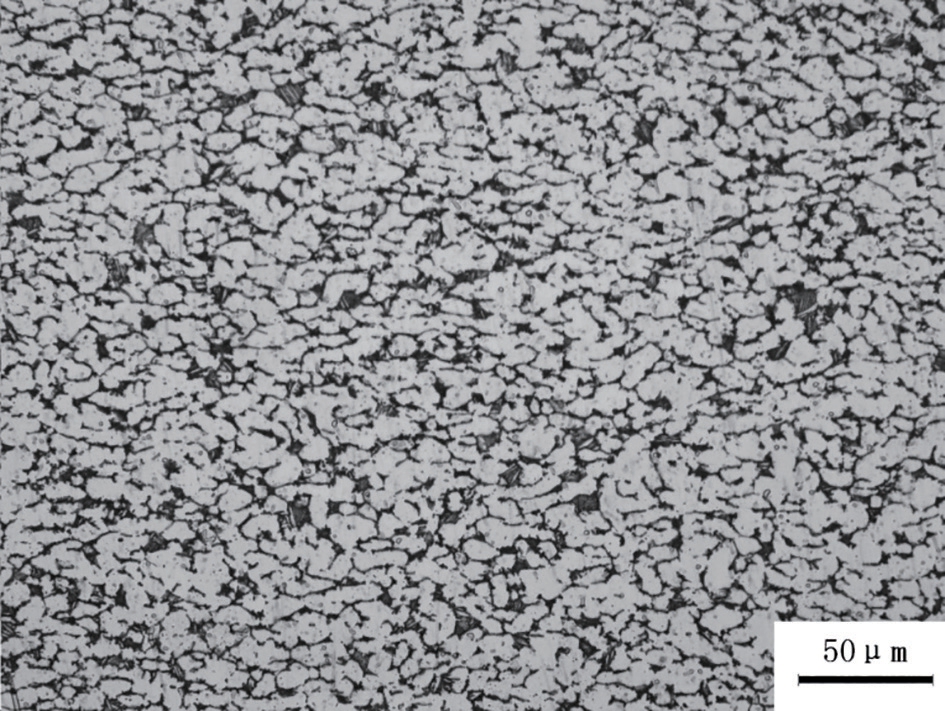

从上述图片可见,断口上棱线明显,起始于表面,为疲劳裂纹断口,源区上存在多个疲劳源。断口上未见冶金缺陷,侧面未见加工缺陷。断口扩展区上疲劳条带形貌如图10 所示,瞬断区上韧窝形貌如图11 所示。在断口附近磨制金相试样观察组织,显微组织如图12 所示。

结论

⑴中值疲劳强度考核试验按升降法完成,得到一条贯穿条带叶片的一弯中值疲劳极限为490MPa,一条未贯穿条带叶片的一弯中值疲劳极限为480MPa。

图10 疲劳条带形貌

图11 断口上瞬断韧窝形貌

图12 基体显微组织形貌

⑵裂纹源于最大应力点处,与细晶低倍条带无关,晶低倍条带对叶片一阶弯曲振动疲劳性能无影响。转子叶片裂纹属于疲劳断裂,裂纹与亮条无位置关系,叶片裂纹位置无冶金缺陷和加工缺陷。

某转子叶片选用钛合金制造,该转子叶片在腐蚀检查时发现每批次有30%~40%数量的叶片表面存在腐蚀条带,经理化分析判断为锻造过程产生的剪切带细晶组织,如图1 所示。通过解剖分析条带区的化学成分、显微硬度与基体无明显差异;条带区晶粒不具有明显织构。由于无法量化其对叶片性能和寿命的影响,简单的直接报废处理无疑会造成周期变长和成本的巨大损失。叶片振动疲劳试验是综合考核产品使用性能的有效方法之一,因此,急需开展相关振动疲劳测试工作,确定断裂产生的原因和断口性质,为后续处理类似问题提供支撑。